Mehr Plastik als Meer. Bis fast zum Himmel gestapelte Berge voller Müll. Weltraumschrott, der das All bevölkert. Eine unbewohnbare Erde. Das sind die Bilder, die uns in vielen Dystopien vor Augen geführt werden, wenn wir die Probleme unserer Zeit nicht adäquat angehen. Die Erde von Robotern aufräumen zu lassen und mit einem riesigen Raumschiff der Situation zu entfliehen, ist aber nach einem bekannten Kinderfilm auch keine gute Lösung. Wir Menschen gehören schließlich zur Erde. Auch die wissenschaftlichen Mitarbeiterinnen Eva-Maria Menges und Julia Wallner am Forschungsstandort Hutthurm konzentrieren sich auf Lösungen für unsere Erde. Sie versuchen unter anderem Auswege für die Kunststoffmüllproblematik zu finden, denken aber nichtsdestotrotz auch hoch hinaus und entwickeln platz- und kostensparende Innovationen für Satelliten.

Die Zukunft mitgestalten

Erhöht auf einem Hügel am Rande des Ortes Hutthurm im Landkreis Passau steht das etwas hinter Bäumen versteckte, fensterreiche Gebäude des THD-Forschungsstandorts. Der Arbeitsplatz von Eva und Julia wirkt eher unscheinbar, jedoch wird drinnen an bahnbrechenden Neuerungen im Bereich Kunststofftechnik geforscht. Obwohl sie mit ähnlichen Werkstoffen arbeiten, sind ihre Forschungsbereiche doch sehr unterschiedlich. Während Eva im Bereich Kreislaufwirtschaft forscht, entwickelt Julia die serienmäßige Herstellung einer Trägerstruktur eines faltbaren Minisatelliten im Rahmen des Projekts HiPower mit. Bevor wir die beiden Bereiche eingehender betrachten, blicken wir zuerst darauf, wie beide eigentlich an die THD und nach Hutthurm gekommen sind.

Julia kannte die THD schon aus ihrem Bachelorstudium im Bereich Maschinenbau. Durch ihr Engagement im Formula Student Team Fast Forest kam sie mit dem Thema Verbundwerkstoffe in Kontakt – damit wurde der Grundstein für ein vertiefendes Masterstudium in Österreich und ihre Passion für den Forschungsbereich gelegt. Eva hingegen kam vor drei Jahren ganz klassisch über eine Ausschreibung zu Nachhaltigkeit in der Kunststofftechnik an den Campus. „Mir gefällt der Gedanke, dass man einen Beitrag für die Umwelt leistet“, berichtet Eva. Zudem schätzt sie die Nähe zu ihrem Wohnort in der Region. Am meisten gefällt beiden an ihrer Arbeit, dass man durch die Forschung Einblicke in viele verschiedene Themengebiete erhält, man den eigenen Horizont stets erweitern kann und die Verwirklichung eigener Ideen aktiv unterstützt wird.

Einen normalen Arbeitsalltag zu beschreiben, fällt beiden sichtlich schwer. „Es ist wirklich sehr abwechslungsreich“, sagen sie. Je nach Projektphase schreiben sie Anträge, sind mit Planung, Durchführung und Auswertung von Versuchen beschäftigt, besuchen Projektbeteiligte oder betreuen studentische (Abschluss-)Arbeiten. Oder durch Eva einfacher ausgedrückt: „Mal ist man am PC, dann wieder im Labor oder unterwegs“.

Kunststoff und Kreislaufwirtschaft voranbringen

Viel unterwegs sollen auch die Kunststoffe künftig sein, an denen Eva forscht. In ihrem Forschungsbereich dreht sich alles um Kreislaufwirtschaft. Dabei stellt sie sich die Frage wie man bestehende Produkte kreislauffähig machen kann und wie man selbst schwer recyclebare Kunststoffprodukte wiederverwenden kann. Hierbei entwickelt sie Recyclingtechnologien weiter und führt Lebenszyklusanalysen durch. Letztere dienen der Bestimmung der CO2 -Emissionen und der Betrachtung der Produkte im Prozess ihrer Entstehung, um daraus ein geeignetes Recyclingverfahren feststellen zu können. Auch die Forschung an Materialien aus biologischen Stoffen wie Naturfasern spielt eine wichtige Rolle: Können diese zurückgeführt bzw. biologisch abgebaut werden und stellen so eine geeignete Alternative zu normalem Kunststoff dar?

Wieso Recycling vor allem von Kunststoffen so wichtig ist, sollte eigentlich allen klar sein. „Auch Kunststoffe bestehen aus einem endlichen Rohstoff – für die Zukunft braucht es neue Lösungen, um die Ressourcen der Erde zu schonen“, erklärt Eva. „Gemäß Umweltbundesamt (UBA) waren in Deutschland im Jahr 2021 lediglich 11,7 Prozent aller in der Kunststoffverarbeitung eingesetzten Materialien Rezyklate“, berichtet sie. Hier muss jedoch zwischen Post-Industrial, also dem direkten Abfall der Industrie, und Post-Consumer unterschieden werden. Während die Industrie vieles selbst recycelt und wieder nutzt, so wurden aus dem an Wertstoffhöfen anfallenden Kunststoffmüll weniger als zehn Prozent recycelt. Hier zeigt sich deutlich, dass noch ein großes Verbesserungspotential besteht.

Eva bei der Arbeit: Kunststoffreste werden in den Laborextruder eingefüllt

Aus alt mach neu

Und dafür braucht es Eva und ihre Forschung. Die Herausforderung ist nämlich bislang, qualitativ hochwertige Rezyklate herstellen zu können, die mit Neuware mithalten können. Dazu testet sie in ihren Recyclingprozessen verschiedene Zusammensetzungen von Neuware und zerkleinertem Folienabfall oder anderen Verpackungskunststoffen, die sie von der regionalen Abfallentsorgung erhält. Besonders wichtig ist hierbei die vorherige Sortierung des Materials, denn je sortenreiner dieses ist, desto hochwertiger ist auch am Ende die Qualität im Rezyklat. Hierzu forscht sie, auch in Zusammenarbeit mit Studierenden, an der Materialanalytik und der Weiterentwicklung von Sortierverfahren. Für die Herstellung der recycelten Folien nutzt Eva einen Laborextruder, der aus den Kunststoffresten wieder Folien oder Granulat herstellen kann. Im Anschluss werden die verschiedenen Recycling-Mischungen analysiert, um die Qualität der Zusammensetzungen zu ermitteln. Der gesamte Prozess vom Zerkleinern und Reinigen über die Trocknung bis hin zur Analyse dauert dabei je nach Material unterschiedlich lange.

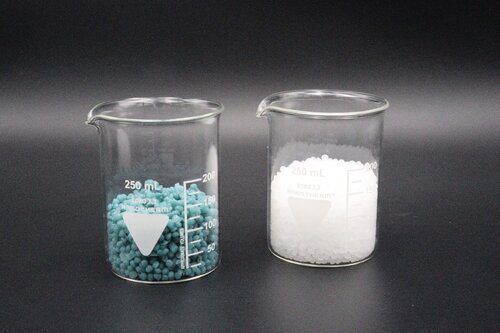

Folien aus Rezyklat in verschiedenen Zusammensetzungen (90/10 | 80/20 | 50/50) | Regranulat vs. Neuware

Eine weitere anspruchsvolle Herausforderung, der sich Eva in einem Projekt stellt, ist das Recycling von Verbundrohren. Dabei handelt es sich beispielsweise um Metall-Kunststoffrohre, bei denen die Materialien fest miteinander verklebt sind. Dazu zählen unter anderem Kunststoff-Aluminium-Rohre, die beispielsweise in Fußbodenheizungen eingesetzt werden. Die Trennung dieses Materialmixes ist jedoch technisch schwierig, was für das Recycling aktuell eine Herausforderung darstellt.

HiPower – Mit Origamitechniken den Weltraum neu erforschen

Auch in ihrem Projekt beschäftigt sich Julia mit dem Verbund von Werkstoffen, jedoch versucht sie diese nicht wie Eva auseinander zu bringen - im Gegenteil. Zusammen mit ihrem Projektteam hat sie einen Serienprozess zur Herstellung einer Trägerstruktur für Solarzellen eines Minisatelliten entwickelt. Doch was bedeutet das jetzt genau?

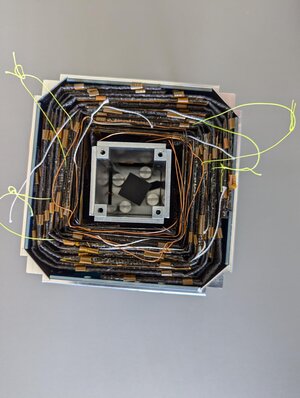

Vermutlich hast du schonmal von den Falttechniken des Origami gehört, bei denen normalerweise quadratisches Papier in eine bestimmte Form, beispielsweise die eines Tieres, gefaltet wird. Das Bauteil des Satelliten nutzt eine ähnliche Falttechnik. Der Satellit hat zusammengefaltet die Form eines Würfels mit einer Kantenlänge von zehn Zentimetern, wobei die aus Faserverbundwerkstoffen bestehende, ineinander faltbare Fläche einen halben Quadratmeter umfasst. Auf diese Fläche werden Solarzellen mit einer Leistung von 100 Watt angebracht, welche die Stromversorgung für beispielsweise ein angehängtes Gerät zur Wetterdatenerfassung liefern sollen.

Damit alles auch bei Temperaturen von bis zu minus 90 Grad Celsius zusammenhält und sich der Satellit am Ende zwanzig Mal entfalten kann, verwenden sie mehrere Matrixmaterialien. Generell bestehen Faserverbundwerkstoffe aus einer Kombination aus Fasern und einer Matrix. Mit Matrix wird dabei ein Material beschrieben, welches die Fasern zusammenhält und gleichzeitig die Kräfte aufnimmt, welche die Fasern selbst nicht aushalten würden. Im Projekt HiPower haben sie dafür nach längeren Tests und Analysen Epoxidharz in Verbindung mit Silikonkautschuk gewählt. Der flexible Kautschuk bietet den Vorteil, Gelenke integrieren zu können, welche die Faltung des Satelliten erst ermöglichen. Damit arbeiten sie kosten- und ressourceneffizient, da sie die Gelenke direkt mit einbauen und somit keine weiteren Bauteile benötigt werden. Julia berichtet dazu, dass eine der größten Herausforderungen die Kombination des Silikonkautschuks mit den Kohlenstoffasern darstellte, da manche Stege der Trägerstruktur nur 4 Millimeter breit und damit sehr schmal sind. Daher muss das Matrixmaterial sehr präzise und gleichmäßig aufgebracht werden, wobei Harz und Kautschuk akkurat nebeneinander platziert werden müssen.

Julia bei der Arbeit an einem Stück Trägerstruktur

Mit "Marke-Eigenbau" zum Ziel

Auch in diesem Projekt hat sich für Julia und ihr Team wieder einmal gezeigt, dass Forschung und Erfinderreichtum Hand in Hand gehen. Zu ihrer Arbeit gehört oftmals Problemlösungen zu finden und dabei über das eigene Fachgebiet hinauszublicken. Um die angefertigten Prototypen überhaupt aushärten zu können, mussten sie sich einen Ofen selbst zusammenbauen, um effizient arbeiten zu können und nicht erst zeitaufwendig eine Firma mit einem Ofen suchen zu müssen, der groß genug ist und allen Anforderungen gerecht wird. Die Eigenkonstruktion besteht dabei aus einer ebenen Metallplatte, die am Boden mit Heizfolien beklebt wurde. Diese wurde wiederum in ein isolierendes Material eingehaust und mit einer Heizungssteuerung verknüpft, damit man die einzelnen Module der Trägerstruktur des Satelliten adäquat ansteuern kann. Die Eigenkonstruktion mag ungewöhnlich erscheinen, hat sich jedoch als äußerst effizient erwiesen. Mit ihrem Werkzeug können sie die Struktur einfach und kostengünstig innerhalb von nur zwei Tagen herstellen.

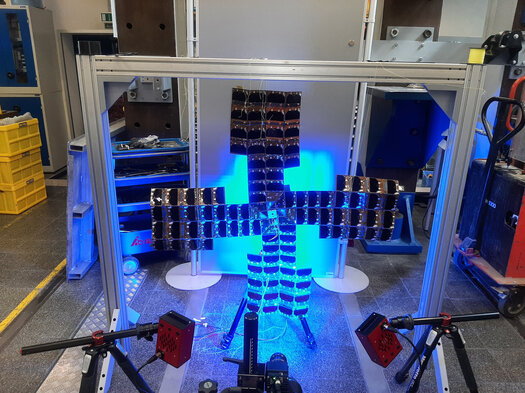

Doch wozu der ganze Aufwand? Was bringt ein gefalteter Satellit? Wichtig ist das vor allem, um künftig Platz bei dem Transport in den Weltraum einzusparen, da auch in einer Rakete nicht allzu viel Raum zur Verfügung steht. Zweck des Ganzen ist, dass sich der Satellit im All ohne zusätzliche Mechanismen selbst entfalten kann. Da es sich bei der Fertigungsmethode um eine bahnbrechende Neuheit handelt - also eine Technik, die bislang noch nicht von dieser Welt war - durchläuft das Team momentan auch den Prozess zur Patentierung. In nächster Zeit soll der erste Satellit von Schottland aus ins All gehen und dann wird sich zeigen, ob der Mechanismus wie geplant funktioniert.

Satellit gefaltet und entfaltet

Probieren geht beim Studieren

Am Forschungsstandort sehen sich Eva und Julia demnach in der Position, neue Technologien, Produkte oder Materialien zu entwickeln, um bestehende Probleme und Herausforderungen zu lösen. Bei beiden spürt man, dass sie viel Leidenschaft und Hingabe in ihre Forschungsbereiche stecken. Auch anderen jungen Forschenden würden sie raten, sich auszuprobieren und jede Möglichkeit zu nutzen, um das Gebiet zu finden, das einem liegt und Spaß macht. Daher bietet auch der Forschungsstandort in Hutthurm jederzeit Gelegenheit für Praktika, Projekt- oder Abschlussarbeiten. Auch einmal über den Tellerrand hinauszuschauen und mit Blick für die Zukunft neue Bereiche für sich zu entdecken, finden sie wichtig. Nur so können Innovationen von morgen gelingen.